Schweißen ist in vielen Branchen ein entscheidender Prozess, darunter im Baugewerbe, in der Fertigung und in der Automobilindustrie. Dabei werden zwei oder mehr Metallteile durch Hitze und Druck miteinander verbunden. Ein wichtiger Aspekt zur Gewährleistung der Qualität und Sicherheit des Schweißens ist die Elektroprüfung, bei der es sich um die Prüfung der im Schweißprozess verwendeten elektrischen Geräte handelt. In diesem Artikel wird die Bedeutung der Elektroprüfung in der Schweißtechnik und ihre Auswirkungen auf die Gesamtqualität des Schweißens erörtert.

Was ist Elektroprüfung?

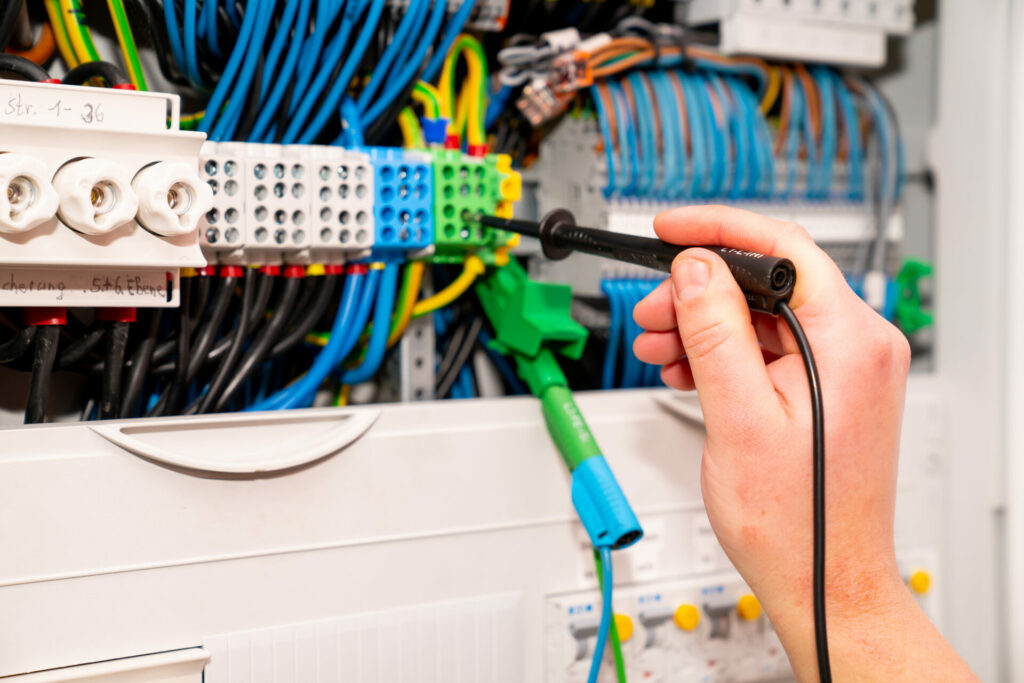

Bei der Elektroprüfung, auch elektrische Prüfung genannt, werden elektrische Geräte überprüft und getestet, um sicherzustellen, dass sie sicher und in einwandfreiem Betriebszustand sind. Im Rahmen der Schweißtechnik ist die Elektroprüfung von wesentlicher Bedeutung, um elektrische Gefahren zu vermeiden, die Qualität der Schweißnaht sicherzustellen und Sicherheitsvorschriften einzuhalten.

Bei der Elektroprüfung werden verschiedene Prüfungen an der Schweißausrüstung durchgeführt, beispielsweise an der Schweißmaschine, an Kabeln, Steckverbindern und anderen elektrischen Komponenten. Zu diesen Tests können Isolationswiderstandstests, Erdungskontinuitätstests und Polaritätstests gehören, um mögliche Fehler oder Probleme zu identifizieren, die die Sicherheit und Qualität des Schweißprozesses beeinträchtigen könnten.

Die Bedeutung der Elektroprüfung in der Schweißtechnik

Elektroprüfung spielt eine entscheidende Rolle bei der Aufrechterhaltung der Sicherheit und Qualität von Schweißarbeiten. Hier sind einige Gründe, warum die Elektroprüfung in der Schweißtechnik wichtig ist:

1. Sicherheit

Einer der Hauptgründe für die Durchführung einer Elektroprüfung in der Schweißtechnik ist die Gewährleistung der Sicherheit der Schweißer und anderen in der Nähe arbeitenden Personen. Defekte elektrische Geräte können ernsthafte Gefahren wie Stromschläge, Brände und Explosionen mit sich bringen. Durch regelmäßige Tests und Inspektionen der Schweißgeräte können potenzielle Risiken frühzeitig erkannt und behoben werden, um Unfälle und Verletzungen zu verhindern.

2. Qualitätskontrolle

Die Elektroprüfung ist für die Aufrechterhaltung der Qualität von Schweißarbeiten unerlässlich. Elektrische Fehler oder Fehlfunktionen in der Schweißausrüstung können zu einer schlechten Schweißqualität wie unvollständiger Verschmelzung, Porosität und Rissen führen. Durch die Durchführung einer Elektroprüfung können Schweißer sicherstellen, dass die Ausrüstung ordnungsgemäß funktioniert und hochwertige Schweißnähte erzeugt, die den Industriestandards und -spezifikationen entsprechen.

3. Einhaltung der Vorschriften

Ein weiterer wichtiger Aspekt der Elektroprüfung in der Schweißtechnik ist die Sicherstellung der Einhaltung von Sicherheitsvorschriften und Normen. Aufsichtsbehörden wie OSHA (Occupational Safety and Health Administration) und ANSI (American National Standards Institute) haben spezifische Anforderungen an die elektrische Sicherheit bei Schweißarbeiten. Durch die Durchführung von Elektroprüfungen können Unternehmen ihr Engagement für Sicherheit und die Einhaltung von Branchenvorschriften unter Beweis stellen.

4. Ausfallzeiten verhindern

Regelmäßige Elektroprüfungen können dazu beitragen, unerwartete Geräteausfälle und Ausfallzeiten bei Schweißarbeiten zu verhindern. Durch die proaktive Erkennung und Behebung elektrischer Probleme können Unternehmen kostspielige Reparaturen, Produktionsverzögerungen und Betriebsunterbrechungen vermeiden. Dieser proaktive Wartungsansatz kann die Effizienz und Produktivität von Schweißprozessen verbessern.

Abschluss

Die Elektroprüfung ist ein entscheidender Aspekt der Schweißtechnik, der die Sicherheit, Qualität und Konformität von Schweißvorgängen gewährleistet. Durch die Durchführung regelmäßiger elektrischer Tests und Inspektionen können Unternehmen Unfälle verhindern, hochwertige Schweißnähte aufrechterhalten, Vorschriften einhalten und Ausfallzeiten minimieren. Investitionen in Elektroprüfung sind für den langfristigen Erfolg und die Nachhaltigkeit von Schweißprozessen in verschiedenen Branchen unerlässlich.

FAQs

1. Wie oft sollte die Elektroprüfung bei Schweißarbeiten durchgeführt werden?

Die Elektroprüfung sollte in Schweißbetrieben regelmäßig durchgeführt werden, idealerweise monatlich oder vierteljährlich. Die Häufigkeit der Tests kann jedoch je nach Gerätetyp, Nutzungsintensität und behördlichen Anforderungen variieren. Es ist wichtig, Herstellerempfehlungen und Industriestandards für die Durchführung von Elektroprüfungen zu befolgen.

2. Welche elektrotechnischen Prüfungen werden bei der Elektroprüfung in der Schweißtechnik üblicherweise durchgeführt?

Zu den üblichen elektrischen Prüfungen, die bei der Elektroprüfung in der Schweißtechnik durchgeführt werden, gehören Isolationswiderstandsprüfungen, Erddurchgangsprüfungen, Polaritätsprüfungen und Spannungsmessungen. Diese Tests helfen dabei, potenzielle Fehler, Schwachstellen oder Probleme in der Schweißausrüstung zu identifizieren, die sich auf die Sicherheit und Qualität von Schweißvorgängen auswirken könnten.