Bei der Durchführung einer Fluke Anlagenprüfung ist es wichtig sicherzustellen, dass der Prozess effektiv und effizient durchgeführt wird. Die Fluke Anlagenprüfung, auch Anlageninspektion genannt, ist ein entscheidender Bestandteil der Aufrechterhaltung der Sicherheit und Funktionalität von Industrieanlagen. In diesem Artikel besprechen wir einige Tipps zur Durchführung einer effektiven Fluke Anlagenprüfung.

1. Richtige Planung

Bevor Sie mit der Fluke Anlagenprüfung beginnen, ist es wichtig, einen klaren Plan zu haben. Dazu gehört die Identifizierung der zu inspizierenden Geräte, die Festlegung eines Zeitplans für die Inspektion und die Zuweisung von Aufgaben an die Teammitglieder. Eine ordnungsgemäße Planung trägt dazu bei, dass die Inspektion reibungslos und effizient durchgeführt wird.

2. Verwenden Sie die richtigen Werkzeuge

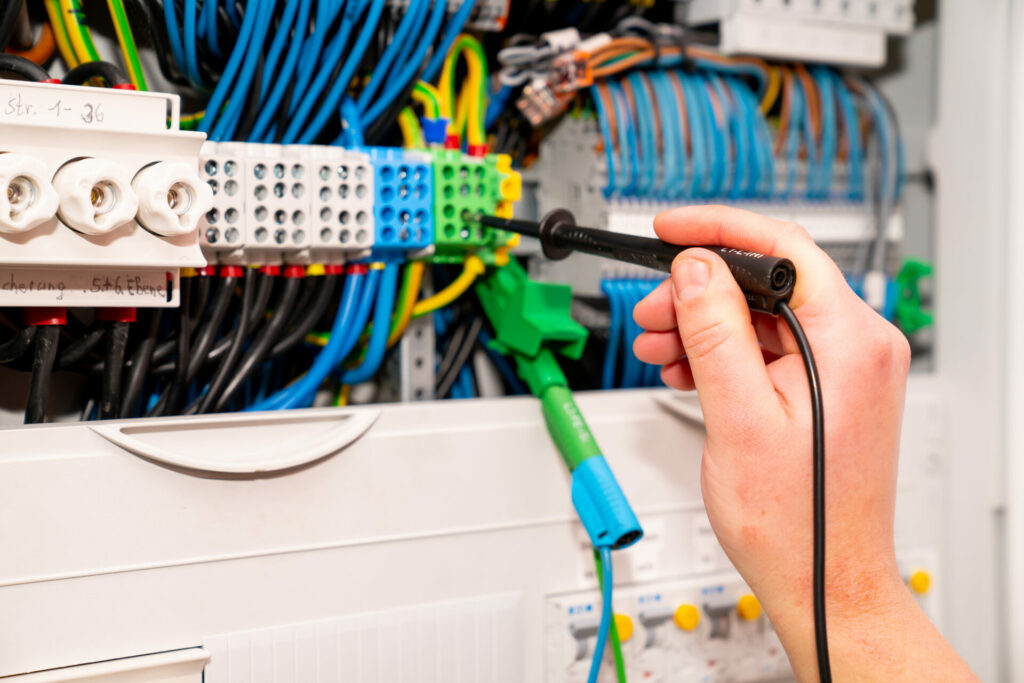

Bei der Durchführung einer Fluke Anlagenprüfung ist es wichtig, die richtigen Werkzeuge und Geräte zu verwenden. Dazu gehört die Verwendung von Fluke-Prüfgeräten wie Multimetern, Wärmebildkameras und Isolationstestern. Die Verwendung der richtigen Werkzeuge trägt dazu bei, dass die Inspektion genau und effektiv durchgeführt wird.

3. Befolgen Sie die Sicherheitsprotokolle

Sicherheit sollte bei der Durchführung einer Fluke Anlagenprüfung immer oberste Priorität haben. Stellen Sie sicher, dass alle Teammitglieder die Sicherheitsprotokolle und -richtlinien kennen und die entsprechende Sicherheitsausrüstung tragen. Dies trägt dazu bei, Unfälle und Verletzungen während des Inspektionsprozesses zu vermeiden.

4. Dokumentieren Sie alles

Bei der Fluke Anlagenprüfung ist es wichtig, alles zu dokumentieren. Dazu gehört das Aufnehmen von Fotos, das Anfertigen von Notizen und das Aufzeichnen von Testergebnissen. Die Dokumentation des Inspektionsprozesses hilft dabei, den Zustand der Ausrüstung im Laufe der Zeit zu verfolgen und mögliche Probleme zu identifizieren, die behoben werden müssen.

5. Verfolgen Sie die Ergebnisse

Nach Abschluss der Fluke Anlagenprüfung ist es wichtig, alle bei der Inspektion festgestellten Erkenntnisse oder Probleme weiterzuverfolgen. Dies kann die Planung von Reparaturen oder Wartungsarbeiten oder die Einführung neuer Sicherheitsmaßnahmen umfassen. Durch die Weiterverfolgung der Ergebnisse wird sichergestellt, dass die Ausrüstung sicher und funktionsfähig bleibt.

6. Schulung und Zertifizierung

Es ist wichtig sicherzustellen, dass die Teammitglieder, die die Fluke Anlagenprüfung durchführen, ordnungsgemäß geschult und zertifiziert sind. Dadurch wird sichergestellt, dass die Inspektion genau und effektiv durchgeführt wird und alle Sicherheitsprotokolle eingehalten werden. Für den Erfolg des Inspektionsprozesses ist die Investition in Schulung und Zertifizierung der Teammitglieder von entscheidender Bedeutung.

Abschluss

Die Durchführung einer effektiven Fluke Anlagenprüfung ist für die Aufrechterhaltung der Sicherheit und Funktionalität von Industrieanlagen unerlässlich. Indem Sie die in diesem Artikel dargelegten Tipps befolgen, einschließlich der richtigen Planung, der Verwendung der richtigen Werkzeuge, der Einhaltung von Sicherheitsprotokollen, der Dokumentation von allem, der Nachverfolgung von Ergebnissen und der Investition in Schulung und Zertifizierung, können Sie sicherstellen, dass der Inspektionsprozess effektiv und effizient durchgeführt wird .

FAQs

1. Wie oft sollte eine Fluke Anlagenprüfung durchgeführt werden?

Im Rahmen eines routinemäßigen Wartungsplans sollte regelmäßig eine Fluke Anlagenprüfung durchgeführt werden. Die Häufigkeit der Inspektion hängt von der Art der zu inspizierenden Ausrüstung und ihrer Verwendung ab. Es wird empfohlen, mindestens einmal im Jahr eine Fluke Anlagenprüfung durchzuführen, einige Geräte erfordern jedoch möglicherweise häufigere Inspektionen.

2. Welche Konsequenzen hat es, wenn keine Fluke Anlagenprüfung durchgeführt wird?

Die Nichtdurchführung einer Fluke Anlagenprüfung kann schwerwiegende Folgen haben, einschließlich Geräteausfällen, Sicherheitsrisiken und kostspieligen Reparaturen. Ohne regelmäßige Inspektionen können potenzielle Probleme mit der Ausrüstung unbemerkt bleiben und zu Ausfällen und Ausfallzeiten führen. Darüber hinaus kann die Nichtdurchführung von Inspektionen dazu führen, dass Sicherheitsvorschriften und -normen nicht eingehalten werden, wodurch die Arbeitnehmer gefährdet werden.